Tento článek vám poskytuje komplexní úvod do požadavků na proces pečení desek plošných spojů a doporučení pro úsporu energie.Se stále vážnější globální energetickou krizí a posilováním ekologických předpisů kladou výrobci PCB vyšší požadavky na energeticky úspornou úroveň zařízení.Vypalování je důležitý proces v procesu výroby PCB.Časté aplikace spotřebovávají velké množství elektřiny.Proto se modernizace pečícího zařízení za účelem zlepšení úspory energie stala pro výrobce desek plošných spojů jedním ze způsobů, jak ušetřit energii a snížit náklady.

Proces vypalování prochází téměř celým procesem výroby desek plošných spojů.Následující text vás seznámí s požadavky na proces pečení pro výrobu desek plošných spojů.

1. Procesní kroky potřebné pro pečení PBC desek

1. Laminování, expozice a zhnědnutí při výrobě panelů vnitřní vrstvy vyžaduje vstup do sušárny za účelem pečení.

2. Cílení, lemování a broušení po laminaci jsou nutné k odstranění vlhkosti, rozpouštědel a vnitřního pnutí, stabilizaci struktury a zvýšení přilnavosti a vyžadují ošetření vypalováním.

3. Primární měď po vrtání musí být vypálena, aby se podpořila stabilita procesu galvanického pokovování.

4. Předúprava, laminace, expozice a vývoj při výrobě vnějších vrstev – to vše vyžaduje vypalovací teplo, které pohání chemické reakce ke zlepšení výkonnosti materiálu a efektů zpracování.

5. Tisk, předpečení, expozice a vyvolání před pájecí maskou vyžadují vypalování, aby byla zajištěna stabilita a přilnavost materiálu pájecí masky.

6. Moření a tisk před tiskem textu vyžaduje pečení, aby se podpořila chemická reakce a stabilita materiálu.

7. Vypalování po povrchové úpravě OSP je rozhodující pro stabilitu a přilnavost OSP materiálů.

8. Před tvarováním se musí upéct, aby se zajistila suchost materiálu, zlepšila se přilnavost k jiným materiálům a zajistil se tvarovací efekt.

9. Před zkouškou létající sondou, aby se předešlo falešným pozitivům a chybným úsudkům způsobeným vlivem vlhkosti, je také nutné zpracovat pečení.

10. Pečicí ošetření před kontrolou FQC má zabránit vlhkosti na povrchu nebo uvnitř desky plošných spojů, aby byly výsledky testu nepřesné.

2. Proces pečení je obecně rozdělen do dvou fází: pečení při vysoké teplotě a pečení při nízké teplotě:

1. Vysoká teplota pečení je obecně řízena kolem 110°C a doba trvání je přibližně 1,5-4 hodiny;

2. Nízkoteplotní teplota pečení se obecně řídí kolem 70°C a doba trvání je 3-16 hodin.

3. Během procesu pečení desky plošných spojů je třeba použít následující zařízení na pečení a sušení:

Vertikální, energeticky úsporná tunelová pec, plně automatická výrobní linka na pečení s cyklickým zvedáním, infračervená tunelová pec a další zařízení pece s plošnými spoji.

Pro různé potřeby pečení se používají různé formy zařízení pro pece s plošnými spoji, jako jsou: ucpávání otvorů desky plošných spojů, vypalování sítotiskem pájecí masky, což vyžaduje velkoobjemové automatizované operace.Energeticky úsporné tunelové pece se často používají k úspoře mnoha pracovních sil a materiálových zdrojů při dosažení vysoké účinnosti.Efektivní vypalovací provoz, vysoká tepelná účinnost a míra využití energie, ekonomický a ekologický, je široce používán v průmyslu desek plošných spojů pro předpečení pájecí masky a následné vypalování desek PCB;za druhé se více používá pro vypalování a sušení vlhkosti a vnitřního pnutí desky plošných spojů.Jedná se o vertikální horkovzdušnou cirkulační pec s nižšími náklady na vybavení, malým půdorysem a vhodnou pro vícevrstvé flexibilní pečení.

4. Řešení pečení desek plošných spojů, doporučení k vybavení trouby:

Abychom to shrnuli, je nevyhnutelným trendem, že výrobci plošných spojů mají stále vyšší požadavky na energeticky úspornou úroveň zařízení.Je to velmi důležitý směr, jak zlepšit úrovně úspor energie, šetřit náklady a zlepšit efektivitu výroby prostřednictvím modernizace nebo výměny zařízení pro proces pečení.Energeticky úsporné tunelové pece mají výhody úspory energie, ochrany životního prostředí a vysoké účinnosti a jsou v současné době široce používány.Za druhé, horkovzdušné cirkulační pece mají jedinečné výhody ve špičkových deskách PCB, které vyžadují vysoce přesné a čisté pečení, jako jsou nosné desky IC.Kromě toho mají také infračervené paprsky.Tunelové pece a další zařízení pecí jsou v současné době relativně vyzrálá řešení pro sušení a vytvrzování.

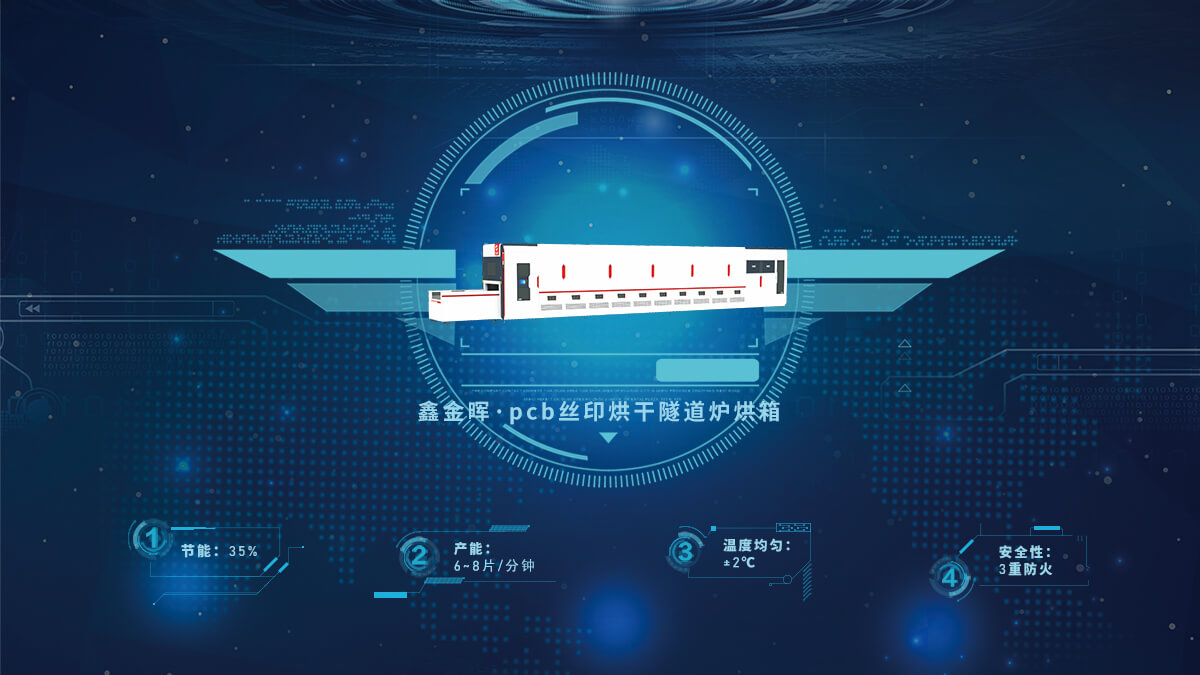

Jako lídr v oblasti úspory energie společnost Xinjinhui neustále inovuje a provádí revoluci v oblasti účinnosti.V roce 2013 společnost uvedla na trh první generaci plošných spojů po vypalování textu v tunelové sítotiskové peci tunelové pece, která zlepšila energetickou úsporu o 20 % ve srovnání s tradičním zařízením.V roce 2018 společnost dále uvedla na trh druhou generaci PCB textové post-pečení tunelové pece, která dosáhla skokového vylepšení úspory energie o 35 % ve srovnání s první generací.V roce 2023, díky úspěšnému výzkumu a vývoji řady patentů na vynálezy a inovativních technologií, se úroveň úspory energie společnosti zvýšila až o 55 % ve srovnání s první generací a byla zvýhodněna mnoha 100 předními společnostmi v oblasti PCB. průmysl, včetně Jingwang Electronics.Tyto společnosti byly pozvány Xin Jinhui k návštěvě a komunikaci s továrními testovacími panely.V budoucnu Xinjinhui také uvede na trh více high-tech zařízení.Zůstaňte naladěni a můžete nám také zavolat pro konzultaci a domluvit si schůzku na návštěvě za účelem osobní komunikace.

Čas odeslání: 11. března 2024